Ökobilanz von neuen ultraharten Materialien - EU-Forschungsprojekt

Das von der Europäischen Union im Rahmen des Horizon 2020 Programmes geförderte Projekt Flintstone 2020 wurde nach vier Jahren Laufzeit erfolgreich abgeschlossen.

Im Projekt wurden neuartige, alternative Materiallösungen für die Erhöhung der Standzeiten und der möglichen Substitution der kritischen Rohstoffe Wolfram und Kobalt in Werkzeugen für die Metall- und Gesteinsbearbeitung auf Basis von Wolframkarbid/Kobalt und polykristallinem Diamant/Kobalt entwickelt. Das Projekt wurde von der Universität Lund (S) mit Unterstützung durch Boukje.com (NL) koordiniert. Weitere Partner waren neben der bifa Umweltinstitut GmbH und der TU Bergakademie Freiberg (D) V.Bakul Institute für Superharte Materialien (ISM) (UA), CRNS (F), sowie die Industriepartner Sandvik, SECO Tools (S) und Element Six (GB). Die Entwicklungen umfassten die Herstellung der neuen Materialien, ihre Integration in Werkzeuge und die Erprobung in der Metallbearbeitung und der Gesteinsbearbeitung unter Extrembedingungen. Am bifa wurden die möglichen Umweltaspekte für die neuen Materialien in der Herstellung, dem Einsatz und dem Recycling untersucht und mit Leistungs- und Kostendaten der Universität Lund zu einem Ökoeffizienzportfolio kombiniert.

Im Projekt wurden dabei zahlreiche neue Materialkombinationen auf Basis von Diamant und kubischem Bornitrid, aber auch neuartigen superharten Phasen hergestellt und getestet. Besonderes Augenmerk wurde auch auf die erzielbare Leistung und die Kosten sowie auf ein vertieftes Verständnis für die zugrundeliegenden Mikrostrukturen, Werkzeug Geometrien und daraus resultierenden Verschleiß Mechanismen gelegt.

Mit der kontinuierlichen Lieferung von Daten durch alle Partner wurde ein Lebenszyklenmodell über die Materialien und Energien gemäß dem jeweiligen Projektfortschritt erstellt und fortgeschrieben. Fehlende Daten wurden der Literatur oder Datenbanken entnommen. Dabei wurden die beiden Routen:

- Kombinierte Herstellungswege durch Sinterung von Hartmetallrohlingen in Kombination mit aufgelöteten superharten Schneideinsätzen, die über Hochdruck-Hochtemperaturverfahren erzeugt werden,

- Sinterung von Schneidwerkzeugen auf Basis von Hartmetall mit Schutzschichten und

betrachtet.

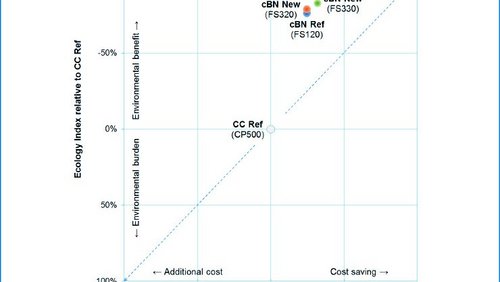

Durch die optimierten Materialien konnten bessere Bearbeitungsresultate und längere Standzeiten der neuen Werkzeuge erreicht werden. So sind die neuen Produkte bis zu 80 % umweltfreundlicher und bis zu etwa 25 % kostensparender. Die beispielhafte Abbildung zeigt oben rechts oberhalb der Winkelhalbierenden die neuen Materialien in Relation zum Referenzmaterial mit ihrem deutlichen Kostensenkungspotential und höherer Umweltfreundlichkeit im Fall der Metallbearbeitung. Damit sind die größten Hürden auf dem Wege zu neuen industriellen Produkten weitgehend überwunden.

Das Projekt wurde unter dem Kennzeichen 689279 von der EU im Rahmen des Horizon 2020 Forschungs- und Innovationsprogrammes gefördert.

Sie wünschen weitere Informationen? Gerne können Sie mich kontaktieren.